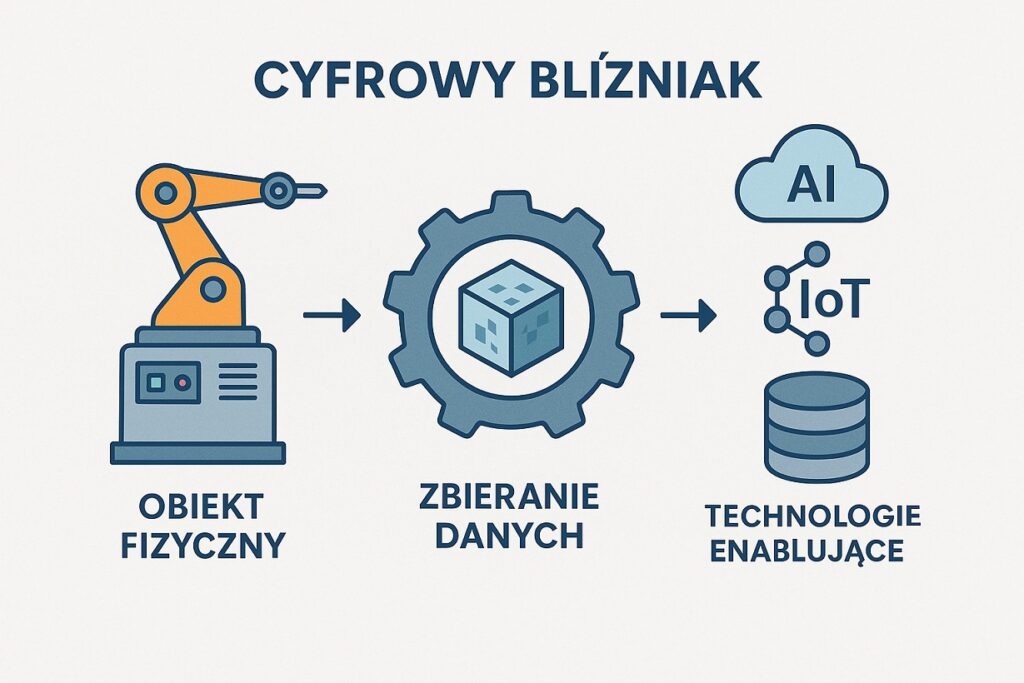

W dobie przemysłu 4.0 oraz postępującej cyfryzacji, coraz więcej firm szuka rozwiązań, które pozwolą im na bardziej efektywne zarządzanie zasobami, procesami oraz ryzykiem. Jednym z najciekawszych i najbardziej obiecujących narzędzi wspierających te cele jest tzw. cyfrowy bliźniak (ang. digital twin).

Czym jest cyfrowy bliźniak?

Cyfrowy bliźniak to wirtualna replika fizycznego obiektu, procesu, systemu lub nawet całego środowiska. Model ten jest zasilany rzeczywistymi danymi w czasie rzeczywistym, co umożliwia jego precyzyjne odwzorowanie i dynamiczne symulowanie rzeczywistego działania.

Najczęściej cyfrowe bliźniaki są tworzone dla:

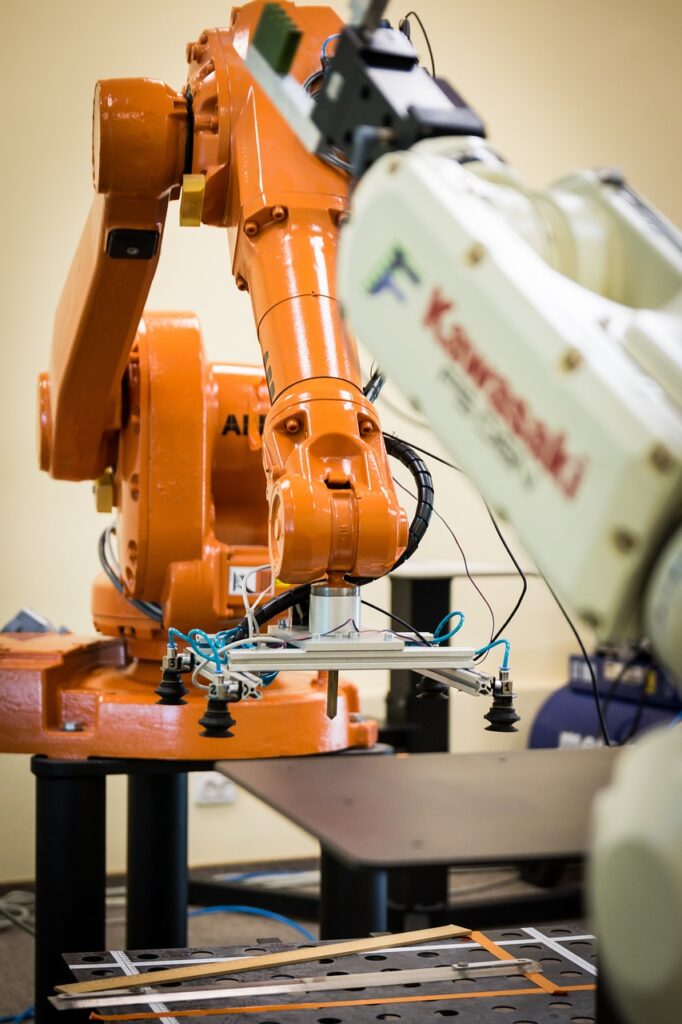

- maszyn i urządzeń (np. turbiny, linie produkcyjne),

- budynków i infrastruktury,

- procesów przemysłowych,

- ludzi (np. w medycynie czy ergonomii).

Różni się to od tradycyjnych modeli 3D czy symulacji tym, że digital twin jest nieliniowy, dynamiczny i aktualizowany na bieżąco z rzeczywistości.

Jak działa cyfrowy bliźniak i jak się go tworzy?

Stworzenie cyfrowego bliźniaka to proces składający się z kilku kluczowych etapów:

1. Zbieranie danych

Wszystko zaczyna się od zbierania informacji o rzeczywistym obiekcie. Są to dane techniczne (rysunki, parametry, dokumentacja) oraz dane bieżące pozyskiwane z czujników, sensorów i systemów informatycznych (np. SCADA, MES, ERP). Mogą to być dane takie jak temperatura, wibracje, ciśnienie, przepływ, zużycie energii itp.

2. Tworzenie modelu cyfrowego

Na podstawie zebranych danych tworzy się model cyfrowy – może to być model 3D (CAD), ale równie dobrze matematyczny opis procesu lub maszyny. W modelu uwzględnia się wszystkie istotne aspekty działania danego systemu, np. prawa fizyki, wzory matematyczne, algorytmy sterowania.

3. Integracja z rzeczywistością

Cyfrowy bliźniak musi otrzymywać dane z rzeczywistego świata w czasie rzeczywistym. Osiąga się to przez integrację z systemami automatyki i przemysłowym internetem rzeczy (IIoT). Każda zmiana w maszynie lub procesie może być natychmiast odwzorowana w modelu cyfrowym.

4. Symulacje i analizy

Dzięki danym wejściowym i modelowi możliwe jest prowadzenie symulacji, testów, analiz „co-jeśli”. Przykładowo, można zasymulować awarię, zmianę obciążenia, nowy harmonogram pracy. System pokazuje, jak wpłynie to na cały proces.

5. Wizualizacja i interakcja

Wyniki działania cyfrowego bliźniaka prezentowane są w postaci wykresów, paneli sterowania, modeli 3D lub nawet w rozszerzonej rzeczywistości (AR). Użytkownicy mogą wchodzić w interakcję z modelem, podejmować decyzje i wdrażać zmiany.

6. Uczenie się systemu

Z czasem cyfrowy bliźniak może korzystać z algorytmów sztucznej inteligencji (np. uczenia maszynowego), aby przewidywać awarie, rekomendować optymalizacje, a nawet automatycznie reagować na zmiany. Podsumowując, cyfrowy bliźniak to nie tylko „obraz” maszyny, ale pełnoprawny system uczący się, reagujący i wspierający decyzje.

Gdzie znajduje zastosowanie?

1. Przemysł i produkcja:

– optymalizacja pracy maszyn i linii produkcyjnych,

– przewidywanie awarii (predictive maintenance),

– skracanie czasu testów i wdrożeń,

– modelowanie procesów produkcyjnych.

2. Energetyka:

– monitoring farm wiatrowych, sieci przesyłowych,

– optymalizacja zużycia energii.

3. Transport i logistyka:

– zarządzanie flotą pojazdów,

– modelowanie przepływów logistycznych,

– projektowanie inteligentnych magazynów.

4. Budownictwo i zarządzanie nieruchomościami (PropTech):

– cyfrowe modele budynków (BIM + IoT),

– zarządzanie eksploatacją budynku,

– projektowanie przestrzeni.

5. Medycyna i biotechnologia:

– cyfrowe modele organów i układów biologicznych,

– planowanie operacji,

– personalizacja leczenia.

Przykłady z życia

- Rolls-Royce tworzy cyfrowe bliźniaki silników lotniczych, analizując ich stan w czasie rzeczywistym i przewidując zużycie.

Rolls-Royce wykorzystuje technologię cyfrowych bliźniaków (digital twin) do tworzenia wirtualnych modeli swoich silników lotniczych, które dokładnie odwzorowują stan techniczny i sposób działania ich fizycznych odpowiedników. Te cyfrowe modele są stale aktualizowane na podstawie danych zbieranych z silników pracujących w rzeczywistych warunkach – na przykład podczas lotów samolotów pasażerskich czy transportowych. Dzięki tej technologii:

– Rolls-Royce monitoruje stan silników w czasie rzeczywistym, analizując setki parametrów, takich jak temperatura, ciśnienie, wibracje czy zużycie paliwa,

– cyfrowy bliźniak pozwala na symulowanie zachowania silnika w różnych scenariuszach, co umożliwia firmie przewidywanie zużycia komponentów i potencjalnych awarii, zanim do nich dojdzie,

– system wspiera proaktywne podejście do serwisowania – zamiast czekać na usterkę, możliwe jest zaplanowanie konserwacji dokładnie wtedy, kiedy jest to potrzebne, co zwiększa niezawodność i obniża koszty eksploatacji,

– pozyskane dane są również wykorzystywane do optymalizacji konstrukcji przyszłych generacji silników, ponieważ pozwalają inżynierom lepiej zrozumieć, jak poszczególne elementy działają w praktyce.

Technologia digital twin odgrywa kluczową rolę w strategii Rolls-Royce opartej na tzw. „power-by-the-hour”, czyli modelu, w którym klient płaci nie za silnik jako taki, ale za godziny jego niezawodnej pracy. Dzięki cyfrowym bliźniakom możliwe jest oferowanie tego typu usług w sposób precyzyjny, transparentny i zoptymalizowany.

- Tesla korzysta z digital twin do monitorowania pojazdów po zakupie – każdy samochód ma swój wirtualny odpowiednik.

Oznacza to, że każdy samochód Tesli ma swój cyfrowy odpowiednik w systemie informatycznym firmy, który dokładnie odwzorowuje jego aktualny stan – zarówno pod względem fizycznym, jak i funkcjonalnym. Dzięki temu cyfrowemu bliźniakowi:

– dane z czujników i systemów pojazdu są na bieżąco przesyłane do chmury Tesli, gdzie tworzą dynamiczny model konkretnego egzemplarza auta,

– inżynierowie mogą zdalnie diagnozować problemy, analizować zużycie komponentów, a nawet przewidywać awarie, zanim się wydarzą,

– Tesla może wdrażać aktualizacje oprogramowania na odległość (over-the-air), które są najpierw testowane na modelu cyfrowym danego auta, by zapewnić ich bezpieczeństwo i skuteczność,

– firma zbiera ogromne ilości danych, co umożliwia ciągłe doskonalenie algorytmów autonomicznej jazdy i ogólnego działania pojazdów.

Technologia digital twin pozwala więc Tesli utrzymać bezprecedensowy poziom kontroli i świadomości operacyjnej nad każdym sprzedanym autem, co odróżnia ją od większości tradycyjnych producentów samochodów.

- General Electric (GE) stosuje bliźniaki do optymalizacji turbin wiatrowych.

General Electric (GE) wykorzystuje technologię cyfrowych bliźniaków (digital twin) do optymalizacji pracy turbin wiatrowych – zarówno pojedynczych jednostek, jak i całych farm wiatrowych. Cyfrowy bliźniak to w tym przypadku zaawansowany model matematyczny i symulacyjny, który dokładnie odwzorowuje fizyczne właściwości, sposób działania i warunki pracy każdej turbiny. Dzięki tej technologii GE może:

– monitorować w czasie rzeczywistym dane z turbin, takie jak prędkość wiatru, obroty łopat, wibracje, temperaturę podzespołów czy zużycie mechaniczne,

– przewidywać zużycie i potencjalne awarie, analizując historię pracy i obciążenia poszczególnych komponentów, co pozwala na wdrożenie predykcyjnego serwisowania (predictive maintenance),

– dostosowywać ustawienia turbin (np. kąt nachylenia łopat – tzw. pitch control) do zmieniających się warunków pogodowych, co zwiększa efektywność produkcji energii,

– optymalizować pracę całych farm wiatrowych, minimalizując turbulencje i straty energii wynikające z interakcji pomiędzy poszczególnymi turbinami. W efekcie takich analiz danych z cyfrowych bliźniaków, GE może:

– projektować lepsze turbiny w przyszłości, dostosowane do konkretnych warunków terenowych i klimatycznych,

– redukować koszty eksploatacji poprzez lepsze planowanie przeglądów i ograniczenie nieplanowanych przestojów,

– zwiększać żywotność turbin, unikając ich przeciążenia i pracy w nieoptymalnych warunkach.

Technologia digital twin w GE wpisuje się w szerszy trend tzw. przemysłu 4.0, gdzie zaawansowana analityka, IoT (Internet Rzeczy) i sztuczna inteligencja są wykorzystywane do maksymalizacji wydajności i niezawodności infrastruktury energetycznej.

- NASA używa digital twins do testowania systemów statków kosmicznych bez fizycznego ryzyka.

NASA wykorzystuje technologię digital twin (cyfrowego bliźniaka) do testowania i symulowania systemów statków kosmicznych, co pozwala na przeprowadzanie zaawansowanych analiz i eksperymentów bez konieczności ryzykowania rzeczywistych, kosztownych misji. Cyfrowy bliźniak w kontekście NASA to precyzyjny, dynamicznie aktualizowany model wirtualny statku kosmicznego (lub jego komponentów), który odwzorowuje zarówno jego konstrukcję fizyczną, jak i działanie systemów, takich jak napęd, zasilanie, komunikacja, systemy podtrzymywania życia czy reakcje na warunki panujące w kosmosie. Dzięki digital twins NASA może:

– symulować działanie pojazdów kosmicznych w ekstremalnych warunkach, takich jak wysokie promieniowanie, mikrograwitacja czy zmienne temperatury, zanim zostaną one wysłane w przestrzeń kosmiczną,

– testować nowe rozwiązania technologiczne i procedury w środowisku cyfrowym, co pozwala uniknąć błędów w rzeczywistej misji,

– śledzić stan techniczny elementów statku w czasie rzeczywistym podczas misji, na przykład poprzez cyfrowe modele lądowników, satelitów czy stacji kosmicznych,

– wykrywać potencjalne usterki lub anomalie, przewidywać ich skutki i opracowywać działania naprawcze – wszystko zanim pojawi się realne zagrożenie.

Przykładowo, podczas misji Artemis czy wcześniejszych misji marsjańskich, NASA wykorzystywała cyfrowe bliźniaki do:

– modelowania trajektorii lotu,

– testowania awaryjnych scenariuszy, np. utraty komunikacji lub awarii systemu napędowego,

– wspierania załóg w czasie rzeczywistym z Ziemi, bazując na danych z cyfrowego modelu odpowiadającego fizycznemu pojazdowi.

Dzięki tej technologii NASA może znacząco zredukować koszty, czas testów i ryzyko ludzkiego błędu, zwiększając jednocześnie bezpieczeństwo i niezawodność misji kosmicznych – zarówno tych załogowych, jak i bezzałogowych.

Korzyści biznesowe

- Redukcja kosztów i ryzyka (testy w wirtualnym środowisku);

- Szybsze podejmowanie decyzji (dane na żywo);

- Zwiększenie niezawodności (predykcyjne utrzymanie ruchu);

- Personalizacja produktów i usług (np. w medycynie);

- Wzrost konkurencyjności dzięki innowacyjności.

Ciekawostki i przyszłość

Gartner, amerykańska firma badawczo-doradcza przewiduje, że do 2030 roku aż 75% firm przemysłowych będzie wykorzystywać technologię cyfrowych bliźniaków (digital twins) w swojej działalności. Oznacza to, że zdecydowana większość przedsiębiorstw z sektora przemysłowego będzie posiadała wirtualne odwzorowania swoich maszyn, procesów produkcyjnych, a nawet całych fabryk, które będą stale synchronizowane z rzeczywistymi danymi operacyjnymi.

Cyfrowe bliźniaki jako fundament Metawersum Przemysłowego (Industrial Metaverse)

Technologia digital twin stanowi kluczowy element rozwoju tzw. metawersum przemysłowego – nowej generacji wirtualnych środowisk, które łączą dane z fizycznego świata (czujniki IoT, maszyny, linie produkcyjne) z zaawansowanymi wizualizacjami i symulacjami 3D. W takim środowisku firmy mogą:

– zdalnie zarządzać i nadzorować produkcją, konserwacją czy logistyką,

– tworzyć wirtualne centra operacyjne, które pozwalają analizować zdarzenia w czasie rzeczywistym,

– wspierać szkolenia pracowników w realistycznych, bezpiecznych symulacjach.

Dzięki cyfrowym bliźniakom przedsiębiorstwa wchodzą w erę cyfrowej transformacji przemysłu, gdzie granice między światem fizycznym a cyfrowym stają się coraz bardziej płynne.

Synergia z AI – autonomiczna optymalizacja procesów

Największy potencjał digital twins ujawnia się w połączeniu ze sztuczną inteligencją (AI). Wykorzystując algorytmy uczenia maszynowego i analizy predykcyjnej, firmy mogą:

– automatycznie wykrywać anomalie i nieefektywności w procesach produkcyjnych,

– przewidywać konserwację maszyn zanim dojdzie do awarii (predictive maintenance),

– optymalizować zużycie energii, surowców i czasu, nie wymagając interwencji człowieka,

– podejmować decyzje w czasie rzeczywistym w oparciu o analizę danych z tysięcy czujników.

W praktyce oznacza to, że fabryki i zakłady produkcyjne mogą stać się niemal autonomiczne, ucząc się na podstawie własnych danych i dostosowując swoje działanie w sposób ciągły.

Cyfrowy bliźniak to nie tylko trend technologiczny, ale realne narzędzie zmieniające sposób zarządzania firmami, produkcją i infrastrukturą. To wirtualne odbicie rzeczywistości pozwala lepiej rozumieć, planować i przewidywać przyszłość. Dla firm takich jak Soltech360 to idealna przestrzeń do rozwoju kompetencji i wdrażania nowoczesnych rozwiązań technologicznych dla przemysłu i biznesu.

Interaktywna symulacja „Cyfrowy bliźniak turbiny”

Interaktywny symulator „Cyfrowy bliźniak turbiny” pozwala użytkownikowi symulować rzeczywiste odczyty parametrów technicznych, takich jak temperatura, obciążenie czy zużycie energii. Na ich podstawie wirtualny model turbiny – czyli cyfrowy bliźniak – dynamicznie reaguje na zmiany, odzwierciedlając stan systemu w czasie rzeczywistym. Dodatkowo, wbudowany moduł AI generuje komunikaty diagnostyczne, symulując predykcyjną analizę i ostrzegając przed potencjalnymi zagrożeniami. Program w prosty sposób pokazuje, jak cyfrowe bliźniaki wspierają monitorowanie, analizę i optymalizację procesów przemysłowych.

Cyfrowy bliźniak turbiny

Stan wirtualnego modelu

Technologia znana i stosowana od lat.